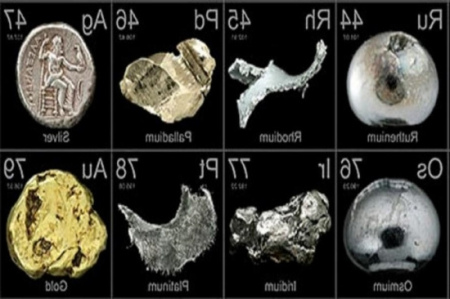

精矿铂金圆盘回收(铂锭回收过程)

铂金圆盘回收碱浸工艺需要对矿石进行精细研磨,铂锭回收然后将石灰和或石灰石用作碱性试剂。将氧气用作氧化剂,并继续进行该过程,直到发生约90的硫化物氧化为止。将所得产物进行氰化物浸提以除去铂金圆盘和其他珍贵的矿物质。上述碱性浸出方法的缺点是在回收过程中消耗的氰化物的量相当高,这增加了整个过程的成本。而且。

反应时间很长。在精细研磨过程中,将硫化物矿物进行精细研磨,并暴露出大面积的新鲜未氧化的硫化物矿化物。在氰化物浸出过程中,正是这种硫化物表面与氰化物发生反应。铂锭回收形成硫氰酸盐和其他硫族物质。这导致在精细研磨的硫化物的氰化物浸出过程中观察到高的氰化物消耗量铂金圆盘矿石。在上述国际专利申请中描述的我们先前的方法中,硫化物几乎被完全氧化。

但是即使如此,仍然有大量的氰化物消耗。发明内容本发明针对以下发现通过在用氰化物回收之前的预处理步骤中仅部分氧化矿石浓缩物,可以显着减少在碱回收过程中消耗的氰化物量例如最多减少66。在一种形式中,本发明在于一种提取方法铂锭以及来自耐火材料的其他贵金属例如矿石精矿,例如硫化矿石,该方法包括对矿石进行细磨,在碱性材料可以是石灰和石灰石和氧气作为氧化剂。

调整浸出步骤,使氧化量在920之间,并对部分氧化的矿石精矿进行氰化物回收步骤。耐火矿石精矿可以包括硫化物矿石。并且可以包含其他化合物,例如硒和碲。通常将矿石精矿细磨至小于20微米的p80。可商购获得各种装置以将固体研磨至该粒径。碱浸步骤优选在6095之间的温度下进行,铂金圆盘回收因为这可以进一步减少回收过程中氰化物的消耗。

例如,在7085消耗的氰化物的量大约是在室温50之间被部分氧化的固体消耗的氰化物的一半。可以进行浸出步骤以提供被部分氧化的固体的815之间的硫化物氧化。氧化通常使用引入浸出反应器中的氧气进行。当发生所需水平的硫化物氧化时,不再将氧气添加到反应器中。可以使用石灰石和石灰来维持碱性条件更正确的条件是比众所周知的硫酸中的酸性更低的酸性。石灰的量可以在820之间。浸出的pH通常保持在57之间。

然后通常将浸出的溶液进行氰化物回收步骤以回收出铂锭以及矿石精矿中的其他贵重矿物。将细磨的矿石精矿的初始氧化达到约12,与几乎完全氧化矿石精矿的允许相反。铂金圆盘每吨矿石提取率约90,氰化钠消耗量约2kg。相比之下,每吨矿石浸出细磨的矿石精矿而不进行部分氧化将消耗约1620千克氰化钠。最好的条件似乎是精细研磨初始矿石精矿,仅将细磨的物料部分氧化至12。

将温度保持在6085摄氏度之间,并使用石灰石灰石混合物保持pH值碱性。相对于未研磨的产品,铂锭回收精细研磨已经可以减少氰化物的消耗。相对于未氧化的材料,部分氧化可进一步减少氰化物的消耗。将温度保持在6085之间可进一步降低氰化物消耗量。使用本发明的方法,矿石精矿的浸出在824小时内完成。

而未氧化材料的浸出在5472小时内。图纸的简要说明如图。1个图为显示工艺氧化残留物与细磨精矿的对比图对比CIL动力学;最佳模式在寻求治疗铂金圆盘含有可浸出氰化物混合物的矿石,精矿和耐火的金子对具有这些特性的材料进行了测试,很好金子锁定在硫化物和脉石矿物中,看不见铂锭这些试验选择了细磨的方法,然后是石灰石石灰氧气的硫化物氧化方法。仅添加了少量这些试剂。

目的是部分氧化硫化物以提供增量恢复看不见的铂金圆盘。将精矿精磨成9至16微米的p80浆料,并在80C下用氧气和8515石灰石和石灰的混合物浸出。然后将这些氧化浸出试验中经过预处理的氧化残留物在pH下浸出。105,含500ppm游离氰化物。这铂锭恢复氧化残留物的含量范围为864至941。令人惊讶和出乎意料的结果是,随着最终残留物氧化的增加。

氰化物消耗量从62kgt降低到24kgt。研磨后的样品小于p80≈114时,氰化物消耗似乎经历了阶跃变化,平均为25kgt。进行了进一步的测试以阐明该结果。在下表1所示的条件下浸出未氧化的黄铁矿精矿。