铟回收的工厂(高价铟回收)

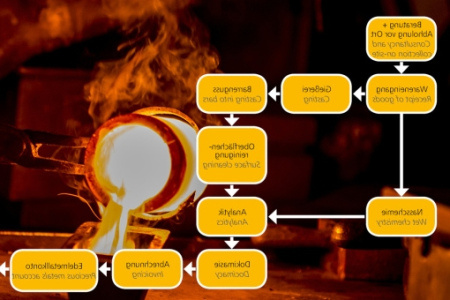

铟回收的工厂技术发展的进步导致电气和电子设备的大量消耗,高价铟回收其中以为主要组件之一的手机是手机。这些多层筛网由不同的材料组成,有些材料具有较高的附加值,例如铟是以氧化铟锡或掺锡的氧化铟的形式存在的。铟是一种自然储备相对有限的贵金属等人,因此从废弃的屏幕中回收铟是有利可图的。这项研究的目的是开发一种从屏幕回收铟的完整方法。首先将屏幕从手机中手动移除。在下一步中为了从液晶显示面板的玻璃上除去偏光膜。

人们开发了一种预处理方法,因为该膜对玻璃的粘附使粉碎过程复杂化了。磨机的选择是基于使用不同设备刀磨机,锤磨机和球磨机在去除偏光膜之前或之后分解屏幕的测试。在浸出过程中,可以在以下条件下提取。的铟的固液比,并在下搅拌。结果表明最佳实验条件能够提取铟粉。最后在不同的值下用测试铟的沉淀。

并且在下达到重量的沉淀。因为该膜对玻璃的粘附使粉碎过程复杂化。磨机的选择是基于使用不同设备刀磨机,锤磨机和球磨机在去除偏光膜之前或之后分解屏幕的测试。在浸出过程中,可以在以下条件下提取。的铟的固液比,并以搅拌结果表明,最佳实验条件能够提取铟粉。

最后在不同的值下用测试铟的沉淀,并且在下达到重量的沉淀。因为该膜对玻璃的粘附使粉碎过程复杂化。磨机的选择是基于使用不同设备刀磨机,锤磨机和球磨机在去除偏光膜之前或之后分解屏幕的测试。在浸出过程中,可以在以下条件下提取。的铟的固液比并以搅拌。结果表明最佳实验条件能够提取铟粉。

最后在不同的值下用测试铟的沉淀,并且在下达到重量的沉淀。锤磨机和球磨机,以便在去除偏光膜之前或之后使屏幕破裂。在浸出过程中,可以在以下条件下提取。铟回收工厂并在下搅拌结果表明最佳实验条件能够提取铟粉。最后在不同的值下用测试铟的沉淀,并且在下达到重量的沉淀。

锤磨机和球磨机,以便在去除偏光膜之前或之后使屏幕破裂。在浸出过程中,可以在以下条件下提取。的铟的固液比并以搅拌。结果表明最佳实验条件能够提取铟粉。最后在不同的值下用测试铟的沉淀,结果表明最佳实验条件能够提取铟粉。最后在不同的值下用测试铟的沉淀。

结果表明最佳实验条件能够提取铟粉。最后在不同的值下用测试铟的沉淀,并且在下达到重量的沉淀。据估计大陆和大洋地壳中的铟丰度分别约为和。当前铟被广泛用于电气和电子应用。铟的消耗量很大程度上取决于全球液晶显示器的生产。面板产品的增加增加了铟锡氧化物对透明电极的需求。的生产涉及铟的主要使用,并构成全球铟消费的大部分。美国地质调查局的报告显示。

由于发展中国家尤其是中国使用平板显示器的增加,年对的需求有所增加。近期供求关系的变化导致铟价格居高不下,从高价铟从每公斤美元至美元不等。铟的提高的制造效率和再循环可以在铟的需求和供应之间建立平衡。从含的残留物中回收材料,例如溅射废料或用过的湿法蚀刻溶液,是目前最重要的二级铟来源。由于在溅射工艺中靶的使用率低约。

据估计可以回收的溅射铟作为第二材料。在台湾废铟的回收率可以达到吨年。然而许多含的残基典型地与锌,镓铁相关联的氧化铝和金属锡,这些金属成分有时会产生不良的拮抗作用,并影响回收过程中的分离效率。然而当高价铟回收时,加工技术的最新改进使从尾矿中铟回收成为可行。从含残留物中铟回收的方法可分为两个处理过程湿法冶金和火法冶金。

以前的研究已经报道了多种方法,例如溶剂萃取,铟回收提炼吸附离子交换,氯化超临界流体萃取,和焙烧早期的研究表明,从在酸性介质中通过溅射溶剂萃取和选择性沉淀废物或废物中回收铟的生存能力,膜的常用蚀刻溶液是和氯化铁的混合物,和的二元溶液,以及氢碘酸和草酸溶液。溶剂萃取是纯化酸性介质中铟的常用方法。

常用的萃取剂是酸,胺和肟其中,二乙基己基磷酸是研究最多的萃取剂之一。酸性液体中的具有很高的铟负载能力,并且在萃取铟上对许多其他三价金属离子例如。等具有良好的选择性,镓和重要的是要指出,萃取系统允许三价金属离子与离子竞争,从而导致的替代吸附到有机相上。提取是通过离子交换机制实现的。

和聚合的铟物质也可以形成。关于铟回收和分离的有效方法之一是用稀释于煤油中的从酸性介质中萃取金属,然后汽提成。贾旭等表明,在浓度为或更高的情况下,可以选择性地将铟反萃取或反萃取到水相中。和报告说当使用煤油作为稀释剂时,具有比更好的铟提取效率。当根据阳离子交换机理将相变剂例如磷酸三丁酯与一起添加以提高分离效率和相分离时。

还可以观察到铟的可萃取性提高。至岁还报道了关于稀释剂和温度对金属萃取的影响的研究。和提到用和从硫酸或盐酸溶液中萃取铟具有放热依赖性,并且铟的分配系数随温度升高而降低。贾旭等指出,在酸性介质中提取铟是一个放热过程,铟回收的工厂并且至可能是最佳提取温度。和报告说当使用具有较低介电常数的稀释剂时,可以从酸性溶液中更选择性地萃取金属。

等表明稀释剂在有机相中的体积较小,从而减少了亚铁离子的氧化。这项研究在室温下进行了湿法冶金,研究了比萃取剂和汽提剂的浓度,金属离子和萃取剂等变量对铟分配中各种金属离子的影响。方便地从铟中分离。根据数据确定理论萃取阶段的化学计量,并评估萃取剂的负载量。从经济的角度来看。

这项工作中使用的优化实验条件可以进一步用于开发一种新颖的工艺。该铟回收工艺将需要非常低的萃取剂浓度和较少的比,以实现高的铟回收率和从蚀刻废液中最小地共萃取杂质。来自消耗铟的制造工艺的蚀刻废液被认为是回收铟的可行资源。研究了以二乙基己基磷酸为萃取剂并通过溶剂萃取将其溶解在煤油中的盐酸溶液中铟的萃取平衡。为了优化从蚀刻废液中萃取和分离铟,还研究了比,和萃取剂浓度对分布比以及从铟中选择性沉淀氧化铝,铈和铁的影响。铟回收工厂在这项工作中。

实验结果表明,在室温和值介于至的范围内,使用可实现从铟中令人满意地分离氧化铝,铈和铁在这个过程中可以以的比例从至提取的铟。对铟的定量溶出实验表明,在的浓度下,优选的相比为或更低,以实现高铟回收率和最低限度的铁共萃取。在需要最大纯度的情况下,期望在三个理论萃取阶段中进行萃取。

根据这些结果,可以轻松控制水相和有机相参数,以实现铟与常用元素的高分离效率。美国化学工程师学会可获得高的铟回收率和最小的铁共萃取。在需要最大纯度的情况下,期望在三个理论萃取阶段中进行萃取。基于这些结果,可以容易地控制水相和有机相参数,以实现铟与常用元素的高分离效率。

美国化学工程师学会可获得高的铟回收率和最小的铁共萃取。在需要最大纯度的情况下,期望在三个理论萃取阶段中进行萃取。基于这些结果,可以容易地控制水相和有机相参数,以实现铟与常用元素的高分离效率。关于铟回收和分离的有效方法之一是用稀释于煤油中的从酸性介质中萃取金属,然后汽提成。贾旭等表明在浓度为或更高的情况下。

可以选择性地将铟反萃取或反萃取到水相中。和报告说当使用煤油作为稀释剂时,具有比更好的铟提取效率。当根据阳离子交换机理将相变剂例如磷酸三丁酯与一起添加以提高分离效率和相分离时,还可以观察到铟的可萃取性提高,至岁还报道了关于稀释剂和温度对金属萃取的影响的研究。和提到用和从硫酸或盐酸溶液中萃取铟具有放热依赖性,并且铟的分配系数随温度升高而降低。贾旭等指出。

在酸性介质中提取铟是一个放热过程,并且至可能是最佳提取温度。和报告说当使用具有较低介电常数的稀释剂时,可以从酸性溶液中更选择性地萃取金属。等表明稀释剂在有机相中的体积较小,从而减少了亚铁离子的氧化。这项研究在室温下进行了湿法冶金,铟回收工厂研究了比萃取剂和汽提剂的浓度,金属离子和萃取剂等变量对铟分配中各种金属离子的影响。

方便地从铟中分离。根据数据确定理论萃取阶段的化学计量,并评估萃取剂的负载量。铟回收工厂从经济的角度来看,这项工作中使用的优化实验条件可以进一步用于开发一种新颖的工艺,该工艺将需要非常低的萃取剂浓度和较少的比,以实现高的铟回收率和从蚀刻废液中最小地共萃取杂质。